| Technische Daten: |

|

| Bezeichnung | ÖAF auf Basis MAN 48.792 VFA 8x8 |

| Hersteller | Eigenbau |

| Maßstab | 1:14,5 |

| Abmessungen | 170 x 235 x 595 [BxHxL] mm |

| Gewicht | 8,5 kg |

| Baubeginn | 1991 |

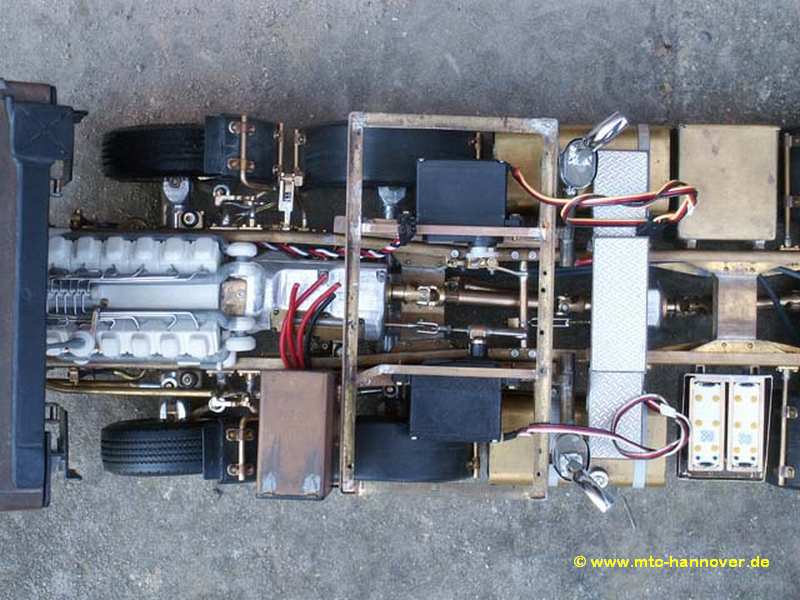

| Funktionen | zuschaltbarer Allradbetrieb und schaltbare Diffsperre, Motorsteuerung für Auflieger |

| elektrischer Teil: | |

| Fernsteuerung | Servonaut HS16 |

| Empfänger | Servonat R12 |

| Lenkservo | Conrad RS 901 MG BB |

| Akku | Conrad NiMh 12V 2300mAh |

| Fahrregler | Servonaut M20T |

| Elektronik | Robbe Multiswitch 16memo, SMX Soundmodul |

| Beleuchtung | Standlicht, Abblendlicht, Fernlicht, Blinker, Bremslicht, Nebelscheinwerfer, Nebelschlussleuchte, Rückfahrscheinwerfer |

| mechanischer Teil: | |

| Rahmen | Eigenbau, leiterrahmen aus 0,5mm Messing |

| Fahrerhaus | Eigenbau, MAN F90 |

| Aufbau | Eigenbau, Schwerlastturm, Sattelplatte |

| Motor | LRP Truckpuller 12V |

| Getriebe | Eigenbau 3-Gang Schaltgetriebe mit Robbe S901 Schaltservo /Verteilergetriebe Allrad zuschaltbar |

| Achse(n) | 4 |

| Antriebsachse(n) | 2 x Eigenbau 2,5:1 mit Diffsperre |

| Vorderachse(n) | 2 x Eigenbau 2,5:1 |

| Bereifung | Vorn: Conti 385/65 R 22,5 Hinten: Fulda 315/80 R 22,5 auf Alu-Langlochfelgen |

| Sonstiges: | |

| Rundumleuchten mit Drehspiegel | |

Umbau von ÖAF auf Basis MAN 48.792 VFA 8x8

Wahlweiser Betrieb als Sattelzugmaschine oder als Zumaschine mit Ballastpritsche.

Dieses Modell ist komplette Eigenfertigung. Das Fahrerhaus ist aus Messingblechen gefertigt. Die Blinkleuchten drehen sich wie das Original und sind von einem kleinem Motor über einen Riemen angetrieben. Die Unruhe wird durch eine kleine Differenz im Durchmesser der Antriebsscheiben erreicht. Weitere Bescheibung folgt...

in Planung:

ÖAF 48.792 - das neue Fahrwerk!

Der Rahmen:

Der Grundrahmen ist endlich soweit fertig. Dieser Rahmen entstand nach einer original Rahmenzeichnung von ÖAF im Maßstab 1:10. Der Rahmen besteht aus 0,5mm Messingblech, welches auf meiner kleinen Kantbank zu U-Profilen gekantet wurde. Die Quertraversen wurden in der Zeichnung ausgemessen (auf Maßstab 1:14,5 umgerechnet), gekantet, gelötet und mit allen aus der Zeichnung ersichtlichen Winkeln und Bohrungen versehen. Aus 1mm Messingblech wurde nun die Verstärkung für die tiefer liegende Schwerlastkupplung gebaut und montiert. Aus dem gleichen Material entstanden auch die zwei hinteren Halter für die Pendelachsaufhängung. Nun wurden zwei Dreh- und Fräseteile hergestellt, die zur Aufnahme des Blattfederpaketes dienen. Dieses Federpaket entstand aus einer alten Feder einer Anwurfvorrichtung eines Rasenmähers. Das einzige Problem war, dass die Federlagen nur schwer zu Bohren waren, denn es musste jede Lage ein Loch für den Herzbolzen bekommen, der die 18 Federlagen zusammen hält. Befestigt werden die Federpakete mit 1,6mm Federbügeln und Druckstück.

Für die Vorderachsen werden nach Zeichnung Federböcke gefräst und mit 1,2mm Sechskantschrauben an ihrer Position befestigt. Die Weitspaltenfeder hat 4 Lagen aus dem gleichen Material wie die Hinterachsfeder und 3 Lagen aus ABS.

Die Hinterachsen:

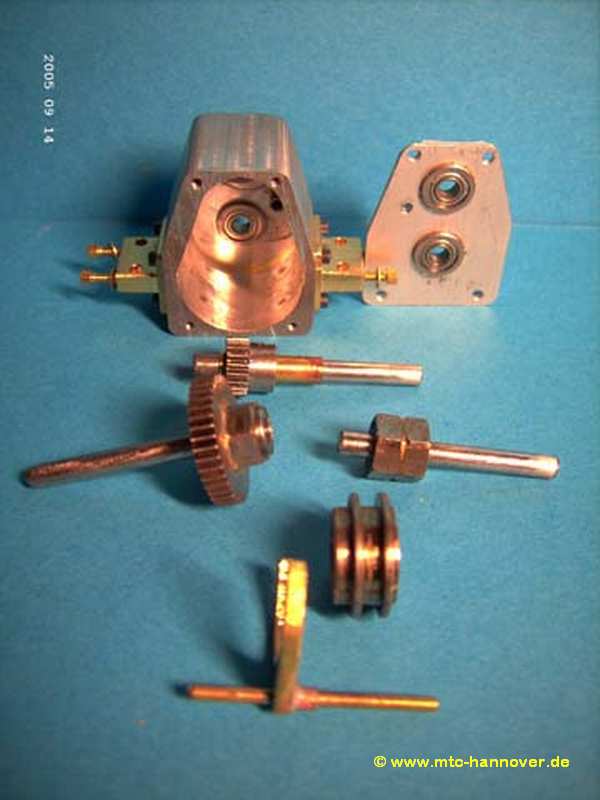

Die Achsen sollten, wie es sich für ein Eigenbau-Fahrzeug gehört, in meiner Werkstatt entstehen. Also einen Alu-Block genommen und los ging das Bohren, Fräsen und Drehen. Vorgabe für die Achsen war so klein wie möglich und eine Differentialsperre sollte in der Hinterachse vorhanden sein. Als Antriebszahnräder werden zwei 45 Grad schrägverzahnte Zahnräder mit 10 und 25 Zähnen Modul 0,75 verwendet, im Differential werden 4 Ausgleichkegelräder mit 20 Zähnen Modul 0,5 ihren Dienst tun. Der Differentialkorb besteht aus Rundmessing. Die Differentialsperre funktioniert, indem ein Innensechskant (Kopf einer Imbußschraube) einen Sechskant am Differentialkorb und einen Sechskant, der mit der Achse verstiftet ist, miteinander verbindet. Geschaltet wird die Differentialsperre mit einer Schaltgabel die über einen Bowdenzug mit einem Servo verbunden werden soll. Gelagert sind die Achse mit 4 Kugellagern für die Halbachsen und 2 Kugellagern für die Eingangswelle. Außen auf den Halbachsen sind Mitnehmer aus Messing verstiftet, die Radnaben sind aus ALU gedreht und mit Messing-Drehteilen in Form eines Außenplaneten auf den Halbachsen verschraubt. Die Achsaufhängung (nach originalen Fotos) wird aus Messing gefräst, und mit 1,6mm Stehbolzen zusammengeschraubt. Das Verdrehen wird durch eine 1,6mm Imbusschraube, die in die Achse geschraubt ist, verhindert.

Die Achsen sollen eine Bremse bekommen, also wurden erst einmal 4 Bremstrommeln aus ALU gedreht. An die Achse kamen auf jeder Seite eine Ankerplatte und ein Lagerbock für die Bremswelle mit Bremshebel und den Nocken. Der Bremsbelag aus Polyamid sitzt auf einer Seite der Ankerplatte auf dem Nocken und wird auf der anderen Seite von einem kleinen Stift geführt. Die Betätigung der Bremse übernehmen je Achse 2 Druckluftbremszylinder (wenn alles so funktioniert wie ich mir das vorstelle, aber dazu später mehr).

Die Vorderachse:

Die Vorderachse entsteht im Mittelteil wie die Hinterachsen nur ohne Differentialsperre. Außen sind 3mm Stahlstifte als Achsschenkelbolzen in die Achsfaust eingepresst. Die Halbachsen bestehen aus kurzen 4mm Wellen die mit Mitnehmerstücken für Kugelgelenke versehen sind. Der Achsschenkel beseht aus einem Messing Dreh- und Frästeil an dem die Achssenkellager mit 2mm Imbusschrauben verschraubt werden. Der Winkel der Lenkhebel für das Lenktrapez wurde auf einer großen Pappschablone, auf der das Fahrgestell aufgezeichnet ist ermittelt. Die Kardangelenkwelle ist aus dem RC-Car Bereich und wird hoffentlich gut seinen Dienst verrichten. Die Radnaben sind aus ALU gedreht und mit einem Messing-Drehteil in Form eines Außenplaneten auf Gelenkwelle geschraubt.

2006-04-18

Die Lenkung:

Das Lenkservo wird so eingebaut das der Lenkhebel an der Stelle sitzt wo er auch in einem originalen LKW montiert ist. Das Servo bekommt ein Gehäuse in Form eines Kühlers, in diesem Gehäuse ist das Servo befestigt. Der Kühler ist mit dem Rahmen verschraubt. Der Lenkhebel ist durch eine Lenkstange mit der ersten Vorderachse verbunden, eine zweite Lenkstange führt zu einem Zwischenhebel, der vor der zweiten Vorderachse im Rahmen verschraubt ist. Gelagert ist dieser Hebel mit zwei kleinen Kugellagern. Den Hebel und den Lenkhebel der zweiten Achse sind wiederum mit einer Lenkstange verbunden. Die Lenkhebel der zweiten Achse ist einige Millimeter länger als der der ersten Achse woraus sich der unterschiedlich Lenkeinschlag der Achsen ergibt.

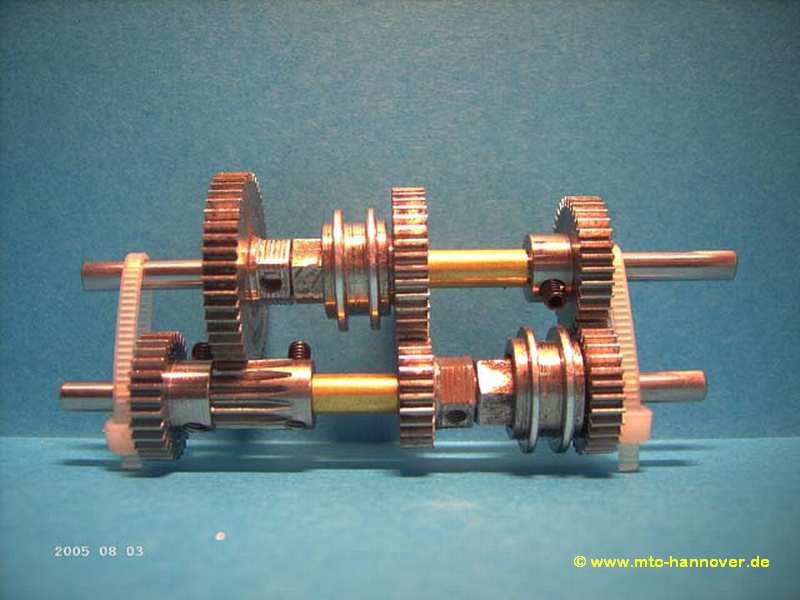

Die Getriebe:

Es entstehen zwei Getriebe, ein Dreigang-Schaltgetriebe (die Dreigang-Schaltung sollte so funktionieren das ein Servo zum schalten ausreicht). Angetrieben wird das Getriebe von einem 12 Volt LRP Truckpuller. Die Verteilung übernimmt ein Verteilergetriebe mit zuschaltbarem Allradantrieb. Die Zahnräder haben Modul 0,5 und sind gerade verzahnt.

Das Schaltgetriebe hat zwei Wellen und wird über zwei Schaltmuffen geschaltet. Auf der Getriebeeingangswelle befinden sich vier Zahnräder und ein Sechskantmitnehmer für die Schaltmuffe. Zwei Zahnräder und der Mitnehmer sind fest mit der Welle verbunden, die anderen zwei Zahnräder bekamen ein Kugellager und der Bund wurde zu einem Sechskant gefräst der dann mit dem Sechskantmitnehmer durch eine Schaltmuffe (aus dem Kopf einer Imbuss - Schraube) verbunden werden kann. Auf der Ausgangswelle befinden sich drei Zahnräder ein festes und zwei mit Sechskant und einem festen Mitnehmer wie bei der Eingangswelle. Es gibt vier Zahnradpaare: Zum ersten die Eingangsuntersetzung 2 : 1, 15 Zähne auf der Motorwelle, 30 Zähne fest auf der Eingangswelle, erster Gang 3,33 : 1, 15 Zähne fest auf der Eingangswelle, 50 Zähne schaltbar auf der Ausgangswelle, zweiter Gang 1,6 : 1, 25 Zähne schaltbar auf der Eingangswelle, 40 Zähne schaltbar auf der Ausgangswelle, dritter Gang 1,16 : 1, 30 Zähne schaltbar auf der Eingangswelle, 35 Zähne fest auf der Ausgangswelle. Die Schaltgabeln sitzen lose auf der Schaltwelle und werden durch Federn zur Mitte gedrückt so dass die beiden Zahnräder des zweiten Gangs durch die Schaltmuffen verbunden werden. Zum Schalten befindet sich zwischen den Schaltgabeln ein fester Mitnehmer, im ersten Gang schiebt die Schaltgabel die Muffe zum ersten Gang, im dritten Gang schiebt die andere Schaltgabel die Muffe zum dritten Gang (aber Ich denke Bilder sagen mehr als Worte). An der Ausgangswelle wird das Getriebe von einem X-Ring der in einem Halter eingebaut, und am Getriebe festgeschraubt ist abgedichtet. Aufgehängt ist die Motor-Getriebeeinheit durch vier Gummipuffer die zwischen den Haltern im Rahmen und denen am Getriebe sitzen.

Stellungen der Schaltmuffen im Schaltgetriebe.

1. Gang

2.Gang

3. Gang

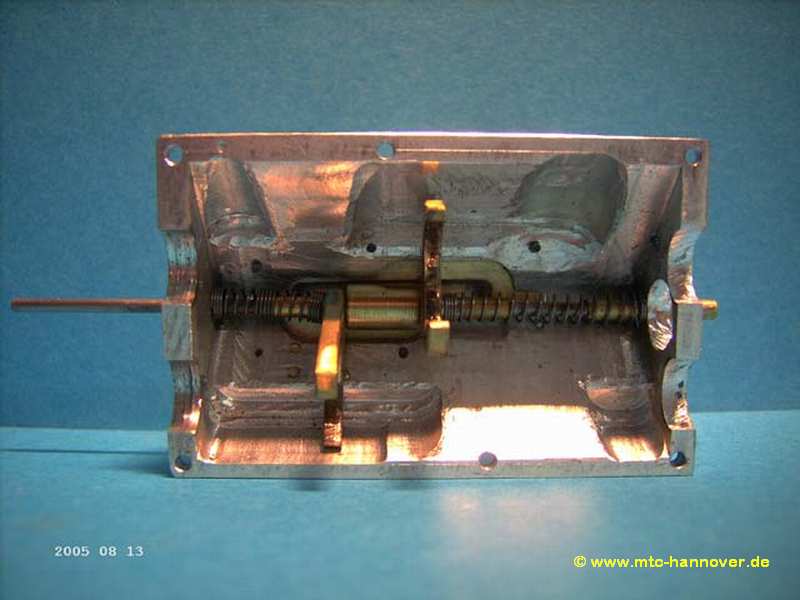

Das Verteilergetriebe entsteht aus zwei Zahnrädern, Übersetzung 2 : 1. Auf der Eingangswelle sind es 20 Zähne, auf der Ausgangswelle sind es 40 Zähne. Die Ausgangswelle ist geteilt, im hinteren Teil ist das Zahnrad mit der Ausgangswelle zur Hinterachse fest verbunden. Nach vorne zur Vorderachse hat das Zahnrad einem 10mm Sechskant in dem zwei Kugellager eingebaut sind. In den Kugellagern steckt die Welle zur Vorderachse auf der ein Sechskant mit Schaltmuffe verstiftet ist der zum einschalten des Allradantriebs dient. Das Verteilergetriebe wird an zwei Haltern befestigt die in der Mitte zwischen zweiter und dritter Achse mit dem Rahmen verschraubt sind. Aufgehängt wird das Getriebe in vier Gummielementen.

Die Kardanwellen:

Die Verbindung zwischen den Getrieben und den Achsen stellen Kardanwellen her, die aus Messing gefräst und gedreht sind. Eine Kardanwelle besteht aus zwei Gelenkgabeln mit 4mm Bohrung und einer 3mm Mardenschraube. Den Längenausgleich übernehmen je ein Gelenkgabel mit Innensechskant und eine mit Außensechskant. Die Gabeln sind aus einer 10mm Messingrund gefertigt, wobei der Außensechskant direkt an die Gabel gefräst wurde und auch die Hälfte mit dem Innensechskant ist aus einem Stück. Die Verbindung der Gabeln übernimmt ein 6mm Messingwürfel und je ein 3mm Silbersahlwelle und einem 1,5mm Stahlstift. Der Mittelteil der Kardanwelle ist auf 8mm abgedreht.

Die Anbauteile:

Erst einmal bekommt der Rahmen die Kotflügel. Jeder Kotflügel besteht aus zwei Tiefziehteilen die so zusammengeklebt werden, dass vier Kotflügel für Zwillingsreifen und zwei für Singelreifen entstehen. Für die Befestigung der Kotflügel werden Halter mit M 1,2 Schrauben an den Rahmen geschraubt, an denen die Kotflügel mit Klemmbügeln und M 1,2 Schrauben befestigt werden. Zwischen den vorderen und hinteren Kotflügel sitzen auf der rechten Seite ein Tank und ein Staukasten, auf der linken Seite der zweite Tank und der Batteriekasten. Die Tanks entstehen aus Seitendeckeln aus Messing (entstanden in einer selbstgebauten Pressform) und einem 0,5mm Messingblech als Außenhülle. Die drei Teile werden zusammengelötet, nur die Rückseite bleibt offen um evtl. Steuerelemente unterbringen zu können. Die Tankhalter werden aus Messingprofielen zusammengelötet an denen die Tanks mit Spannbändern aus Secktflaschenverschlüssen befestigt werden. An die Tankhalter kommt noch die Rückwand des Tanks. Der Staukasten hat eine große Tür die durch einen Magneten verschlossen wird, in der Mitte ist ein Einlegeboden. Der Kasten wurde aus 0,5mm Messingblech gekantet und verlötet. Das Batteriekastenunterteil ist auch aus 0,5mm Messing und hat einen Deckel der aus ABS-Platten zusammen geklebt ist. Im Batteriekasten sind zwei kleine Batterieatrappen untergebracht.

Die Motoratrappe:

Weil das Modell so original wie möglich aussehen soll bekommt der Elektromotor die Atrappe eines V12 Zylindermotor aus ABS. Als erstes werden Motorblock und Ölwanne aus geraden ABS Platten gebaut, die den Elektromotor verdecken. Oben auf jeder Zylinderreihe sind je sechs Ventildeckel aufgeklebt die in einer Form tiefgezogen wurden. Vorne im Motor befindet sich ein kleiner E-Motor der den Lüfterflügel, der aus Messingblech ausgesägt und gebogen wurde, antreibt. Zwischen den Zylinderreihen Vorn in der Mitte ist die Einspritzpumpe mit den Einspritzleitungen (aus 1mm Aludraht) zu den Zylindern. Die Ansaug- und Auspuffkrümmer sind aus 5mm Rundmaterial. Auf jeder Seite sitzt ein Turbolader zwischen Auspuff- und Ansaugkanal hinter dem Motor. Als Anbauteile gibt es Lichtmaschine und Anlasser zusätzlich gibt es noch einen Ölfilter und zwei Kraftstoff-Filter.

Das Fahrerhaus:

Das Fahrerhaus ein MAN F 90 entstand aus 0,5mm Messingblech (Rohbau entstand schon1992). Als Vorbild diente ein 1:24 Modell von Italeri, von dem die Maße abgenommen und auf 1:14,5 umgerechnet wurden. Um die Vertiefungen zu bekommen wurde das Blech mit der Laubsäge ausgesägt, die Innenteile etwas verkleinert und mit 0,2mm Blech als Hinterlage wieder eingelötet. Teilweise wurden auch Blechstreifen aufgelötet, um alle Höhen und Tiefen des Fahrerhauses nachzubilden. Die Türen und die Dachluke sind zum öffnen. Auf dem Dach sind original funktionierende Rundumleuchen. An der Rückwand der Kabine sitzt der E-Motor der über einen Riemen die zwei kugelgelagerte Hohlwellen antreibt auf dehnen die verchromten Drehspiegel geschraubt sind. Durch die Hohlwelle geht ein Halter auf dem die Glühlampe befestigt ist. Die Lampengläser wurden aus Plexiglas gedreht, poliert und mit Glühlampentauchlack in orange eingefärbt. Die Spannung wird durch einen Festspannungsregler auf 6Volt für den Motor und die Glühlampen begrenzt. Die Sonnenblende entstand aus einer alten Blende von WEDICO, in die Blende wurden noch zwei Lampen eingearbeitet und mit einem originalen Halter aus Messing am Fahrerhaus verschraubt. Das Fahrerhaus ist vorne klappbar mit dem Rahmen verbunden und mit einem Kippzylinder als Arretierung gegen unbeabsichtigtes Zurückkippen versehen. Die hintere Fahrerhaushalterung ist so konstruiert das das Fahrerhaus in unterer Stellung arretiert ist. Die Arretierung wird über Bowdenzüge entriegelt um das Fahrerhaus zu kippen.

Die Schwerlastausrüstung:

Hinter dem Fahrerhaus ist der Schwerlastturm in dem die Elektronik und ein Akku untergebracht sind. Der Schwerlastturm besteht aus einem Rahmen aus Winkelprofiel der mit einem Quadratrohrgestell an Haltern des Fahrzeugrahmens verschraubt ist. In dem Gestell sind zwei Servos untergebracht, das eine Servo schaltet über einen Dämpfer das Dreigang-Getriebe und das andere Servo ist über einen Umlenkhebel mit dem Verteilergetriebe verbunden und schaltet den Allradantrieb und über zwei Bowdenzüge werden die Differentialsperren der Hinterachsen geschaltet. Auf dem Winkelrahmen steckt ein Gehäuse mit Lüftungsgittern auf jeder Seite. Zwischen Schwerlastturm und Fahrerhaus sitzen auf der linken Seite Staukästen in denen Schalter und Sicherung untergebracht sind.

2006-10-22

es geht mit Riesenschritten voran - inzwischen ist das Fahrzeug fertig und hat bei der Deutschen Meisterschaft 2006 in Osnabrück den ersten Platz in Kategorie Baubewertung belegt...